Módulo de Fabricación

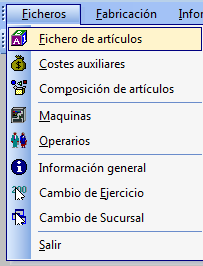

Ficheros:

Aquí se describe la forma de crear, modificar, consultar, suprimir y listar el contenido de los diferentes ficheros auxiliares que se van a utilizar en el módulo de fabricación.

Aquí se describe la forma de crear, modificar, consultar, suprimir y listar el contenido de los diferentes ficheros auxiliares que se van a utilizar en el módulo de fabricación.

El fichero de artículos, ya explicado en el programa ERP Gextor Gestión Comercial, se utilizará para crear todas las referencias que van a intervenir en el proceso de fabricación. Materias primas, productos semi-terminados, productos terminados, etcétera.

El proceso de fabricación admite artículos del tipo normal, servicios, series y lotes, donde, como se verá en el proceso de fabricación en estos dos últimos se solicitará el detalle tanto de las materias primas como del producto terminado.

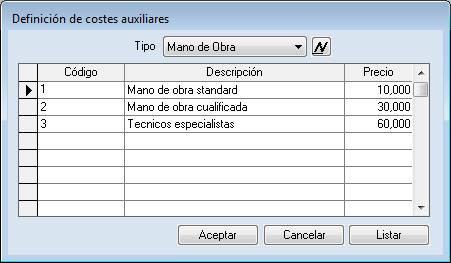

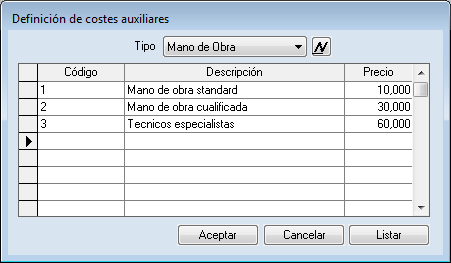

Costes auxiliares:

Esta opción permite definir aquellos costos que intervienen en la fabricación de un artículo, pero que a diferencia de las materias primas, no son artículos que se encuentren en el almacén. Se trata de conceptos como mano de obra, hora de máquina, gastos financieros, etcétera, que a la hora de especificar los componentes de un producto terminado, Vd. podrá añadir a los materiales para conocer el precio total de fabricación de dicho producto.

Esta opción permite definir aquellos costos que intervienen en la fabricación de un artículo, pero que a diferencia de las materias primas, no son artículos que se encuentren en el almacén. Se trata de conceptos como mano de obra, hora de máquina, gastos financieros, etcétera, que a la hora de especificar los componentes de un producto terminado, Vd. podrá añadir a los materiales para conocer el precio total de fabricación de dicho producto.

Tipo:

Seleccione el tipo de costo que va a definir. Los costos auxiliares se agrupan en tipos o categorías. En principio el programa dispone de “Mano de obra” y “Maquinaria”, pero Vd. puede añadir nuevos tipos si lo desea, pulsando el botón que se encuentra a la derecha de este campo. Esta operación se detalla en siguiente punto (definición de nuevos tipos de costo).

Para definir los diferentes costos auxiliares, debe seleccionar en primer lugar el tipo al que pertenecen, y seguidamente en la tabla de la parte inferior, introducir los datos que el programa solicita.

La operativa es muy sencilla: Sitúese con el ratón en la primera línea libre de la tabla e introduzca la referencia o código del costo que desea definir. Seguidamente indique su descripción y precio. Pulse el botón de “Aceptar” cuando haya finalizado.

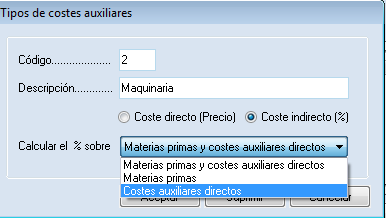

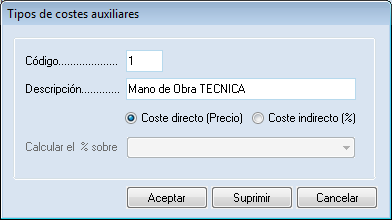

Definición de nuevos tipos de coste pulsando este botón, el programa le ofrece la posibilidad de crear nuevos tipos de costo. Tras introducir el código y el nombre, el dato más relevante es indicar si se trata de un tipo de costo directo o indirecto.

Definición de nuevos tipos de coste pulsando este botón, el programa le ofrece la posibilidad de crear nuevos tipos de costo. Tras introducir el código y el nombre, el dato más relevante es indicar si se trata de un tipo de costo directo o indirecto.

El programa considera costos directos, aquellos que se suman al costo total del producto como cualquier otra materia prima. Al definir los costos correspondientes a esta categoría, el programa solicitará el precio unitario, como por ejemplo, la mano de obra, la hora de máquina, etcétera. Los costes indirectos son aquellos que se calculan en forma de porcentaje sobre el resto de componentes, como por ejemplo, gastos financieros, gastos generales, etcétera.

En este caso deberá indicar si los porcentajes correspondientes a los costos de este tipo que Vd. defina deberán aplicarse sobre las materias primas que componen el producto, sobre los costos directos o sobre ambos.

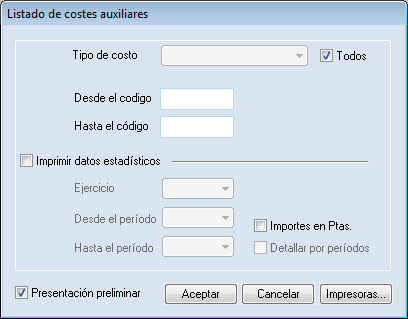

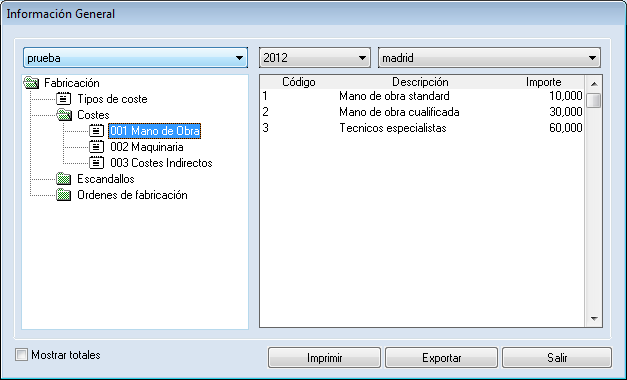

Listado:

El programa ofrece diversos formatos de listado de este fichero. Pulsando con el ratón sobre el botón de listar aparecerá pantalla previa de datos:

La opción de datos estadísticos, permite conocer el número de unidades y su correspondiente importe, de cada uno de los costos originados en la fabricación de artículos durante el período seleccionado. Si desea obtener el listado previamente por pantalla, deberá activar el check de “Presentación preliminar”.

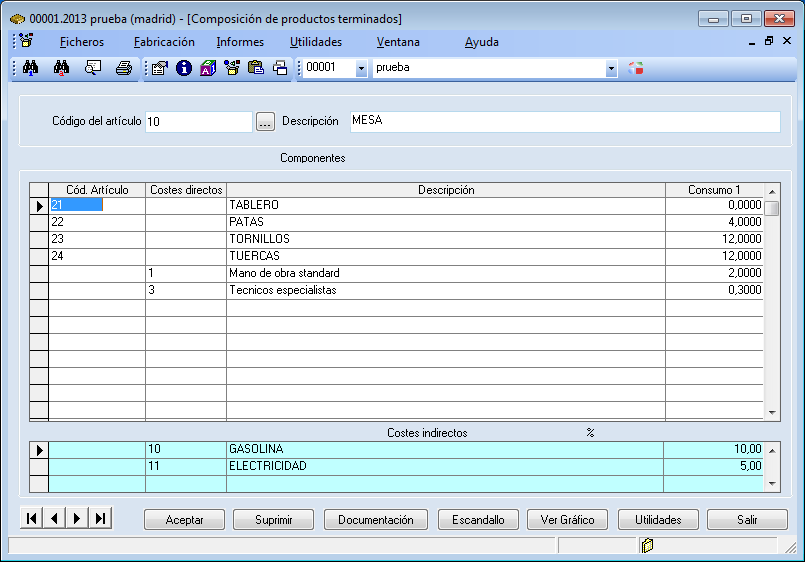

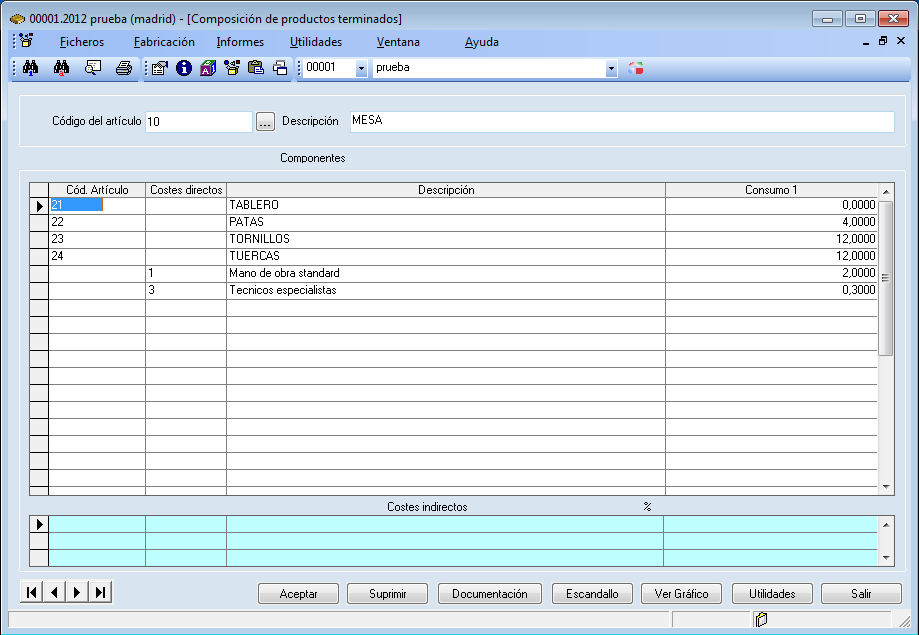

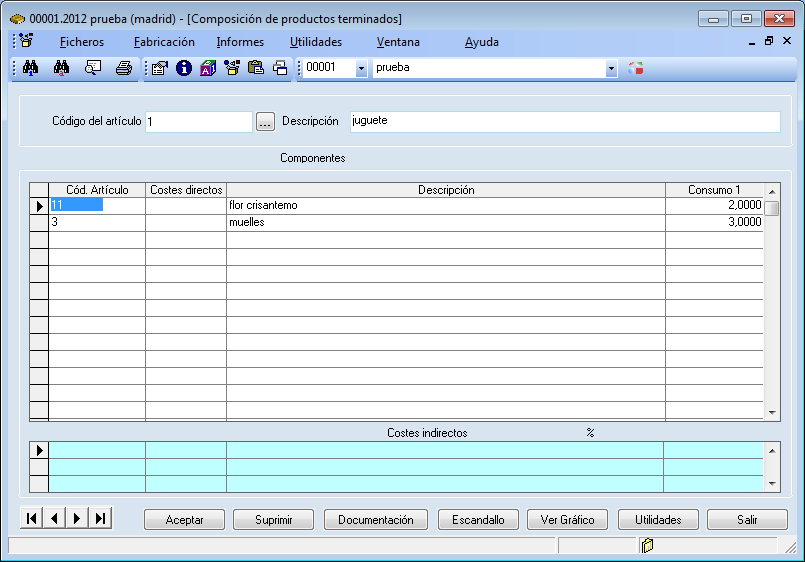

Composición productos terminados:

Opción que permite definir la composición de cualquiera de los productos que Vd. fabrique. Es condición indispensable que tanto los productos terminados que vaya a definir, como las materias primas que lo componen, hayan sido creados previamente por medio de la opción de “gestión del fichero de artículos”.

En la parte superior de la pantalla, el programa solicita el código del artículo cuya composición va a definir, dispone de consultas a través de los botones F2, F3 y F9. El botón que se encuentra a la derecha de este campo, permite consultar las composiciones ya definidas. Seguidamente dispone Vd. de una tabla para indicar todos los componentes de ese artículo.

En la parte superior de la pantalla, el programa solicita el código del artículo cuya composición va a definir, dispone de consultas a través de los botones F2, F3 y F9. El botón que se encuentra a la derecha de este campo, permite consultar las composiciones ya definidas. Seguidamente dispone Vd. de una tabla para indicar todos los componentes de ese artículo.

Código de artículo (materias primas):

En esta columna debe ir introduciendo los códigos de los diferentes artículos que componen el producto terminado.

Costos directos:

Cuando haya finalizado de introducir las materias primas, debe Vd. definir los costos auxiliares directos. Para ello sitúese en esta columna pulsando la tecla Tab, e introduzca los códigos correspondientes.

Consumo:

Introduzca el número de unidades de ese componente o costo directo, que consume el producto terminado.

Costos indirectos:

Por último, en la parte inferior existe una tabla para los costos auxiliares indirectos. Tras introducir el código, aparecerá la correspondiente descripción y porcentaje que tenga definido. Vd. puede aceptar ese porcentaje o modificarlo para este componente.

Productos semi-terminados:

Al definir los componentes de un producto, Vd. puede seleccionar artículos que a su vez, también tengan componentes. Los artículos de este tipo aparecerán en color rojo, disponiendo entonces de la posibilidad de visualizar sus componentes, haciendo doble clic sobre esa línea. Para modificar un componente, basta con situarse sobre la línea en la que se encuentre e introducir los datos correctos. Para suprimir un componente, deberá seleccionar la línea marcando con el ratón sobre su parte izquierda, y pulsar a continuación la tecla “Suprimir”.

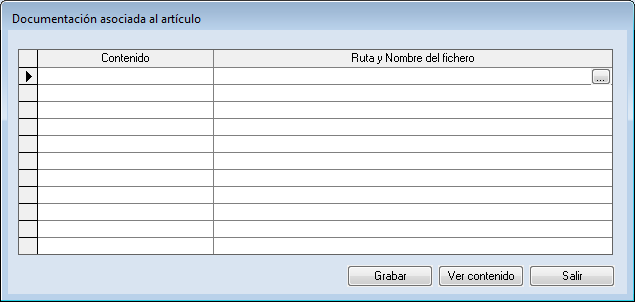

Documentación:

Formulario donde se podrá asociar cualquier tipo de documento relativo al proceso de fabricación de la composición que esté gestionando.

Tal y como muestra el ejemplo, incluya un texto a modo de comentario sobre el contenido y en la parte derecha la ruta y nombre del fichero que lo contiene, puede escribirlo de forma manual o apoyarse en el botón para buscar el fichero en cuestión. Si desea verificar el contenido, sitúese en una línea y pulse el botón <ver contenido> para abrir el programa asociado a ese tipo de documento.

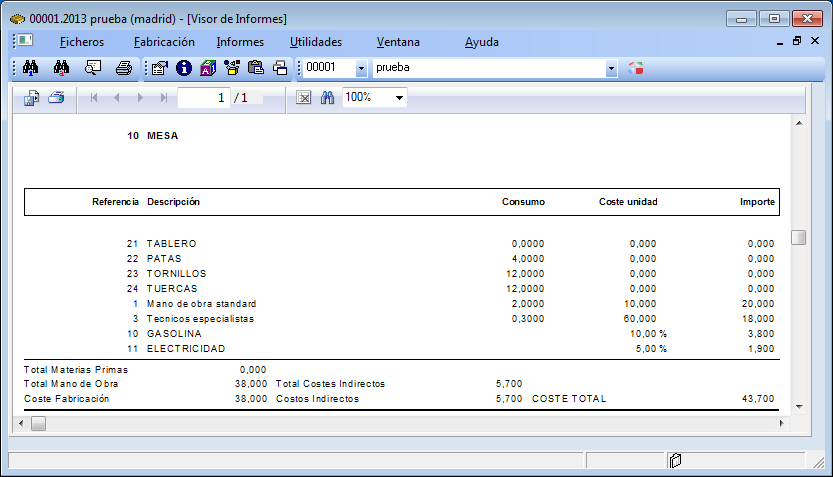

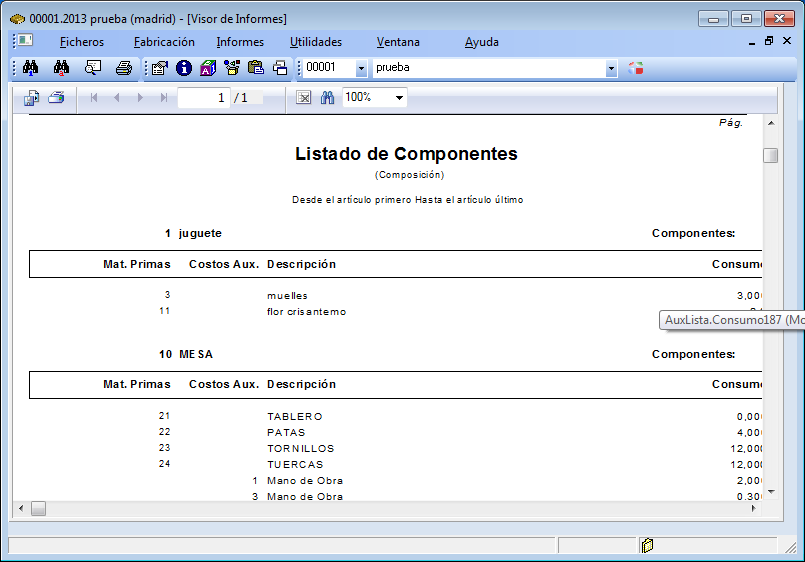

Una vez generado el artículo con costes directos e indirectos aparecería del siguiente modo:

Según cómo estén definidas las preferencias los costes directos e indirectos aparecerán o no al generar la orden de fabricación, como veremos más adelante (véase apartado “Introducción a maquinaria y operarios”).

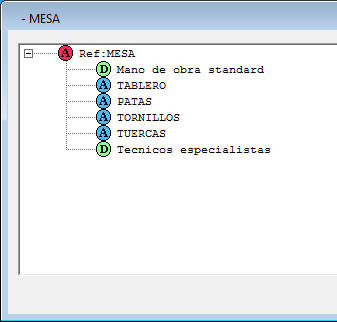

Ver gráfico:

Permitirá visualizar de forma gráfica todos los componentes y costes que constituyen el proceso de fabricación de un artículo indicado. Esta opción puede serle de utilidad en aquellas composiciones donde intervengan artículos semi-terminados o lo que es lo mismo, aquellos componentes que también necesitan fabricarse o que al menos tienen una composición grabada.

Permitirá visualizar de forma gráfica todos los componentes y costes que constituyen el proceso de fabricación de un artículo indicado. Esta opción puede serle de utilidad en aquellas composiciones donde intervengan artículos semi-terminados o lo que es lo mismo, aquellos componentes que también necesitan fabricarse o que al menos tienen una composición grabada.

En el ejemplo se accede a través de la composición del Kit oficina, y se muestra sus componentes pero también, en el caso de la cajonera al ser semi-terminado, también se permitirá entrar a ver su detalle.

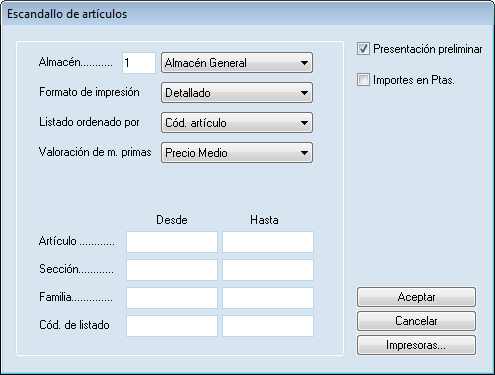

Escandallo de artículos:

Esta función permite conocer el coste detallado de cada uno de los artículos que Vd. fabrique. Al pulsar este botón, aparecerá una ventana para que Vd. indique algunos parámetros: rango de artículos a listar, formato del listado, valoración de las materias primas, etcétera:

Almacén:

Indique el almacén del que se van a tomar los precios de los componentes para valorar el escandallo. Introduciendo uno tomará la media de precios de todos los almacenes.

Formato de impresión:

Si selecciona formato “detallado”, obtendrá el escandallo valorado con el detalle de los costos por componente. Si selecciona “resumido”, obtendrá la valoración resumida por tipos de costo (mano de obra, maquinaria, etcétera).

Ordenado por:

Seleccione el campo por el cual desea ordenar el listado del escandallo. Valoración Elija entre valorar el escandallo a “Precio medio de compra” a “Precio de última compra” o a “Precio medio variable”. En este último caso el programa le pedirá un periodo a modo de desde / hasta fecha para que realice el cálculo del precio medio en ese periodo.

Desde / hasta:

Mediante la introducción de estos campos, Vd. puede acotar el rango de artículos a listar. Dejando estos campos en blanco, el programa toma desde el “primero” hasta el “último” escandallo en formato detallado, con valoración de cada uno de los componentes y un resumen por tipo de costo:

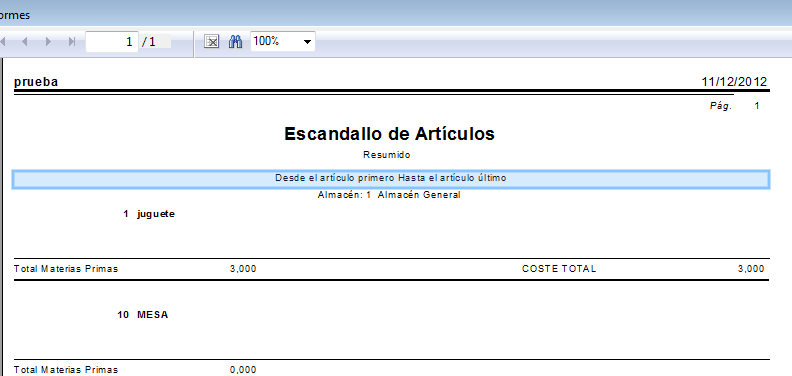

Formato resumido, con valoración del escandallo resumida por tipo de coste:

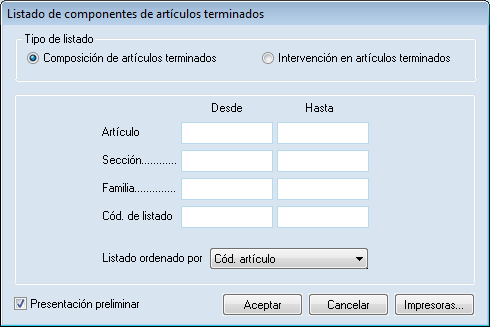

Listados:

Pulsando sobre el botón de la impresora que se encuentra en la botonera superior, el programa le ofrece la posibilidad de obtener listados de este fichero en múltiples formatos.

Tipo de listado:

Elija entre “Listado de composición” para obtener la relación de artículos y sus componentes, o “Listado de intervención”, para obtener la relación de componentes y los productos terminados en donde intervienen. El resto de los datos que el programa solicita en esta ventana le servirán para acotar y ordenar el listado.

Introducción a maquinaria y operarios:

Antes de comenzar a detallar el funcionamiento de las dos tablas incluidas a continuación (máquinas y operarios) se quiere hacer hincapié mostrando la finalidad buscada. Básicamente se trata en poner a su disposición mayor detalle de los importes que se imputan como costes directos.

Sólo existía la posibilidad de imputar costes genéricos como por ejemplo:

Oficial 1 ª, Oficial 2 ª, etcétera.

Y ahora existe la posibilidad de crear los operarios asignándole a cada uno los costes imputables en base a su “resumen” declarados previamente como coste directo.

El resultado definitivo, si quiere utilizar esta ampliación sería:

Costes directos

Oficial 1 ª

Oficial 2 ª

Operarios

Juan -> Oficial 1 ª

Luis -> Oficial 1 ª

…… -> Oficial 1 ª

Antonio -> Oficial 2 ª

….. -> Oficial 2 ª

Se basa en que la composición se sigue detallando que en determinado proceso de fabricación se emplearán oficiales de primera, de segunda y una vez imputadas los costes, poder conocer y analizar la persona que realizó el trabajo finalmente. Cómo se puede ver a lo largo del apartado de fabricación esto puede serle útil para analizar la productividad y evolución de cada operario.

Tanto la maquinaria como los operarios son costes directos que se definen desde la opción de ficheros / costes auxiliares:

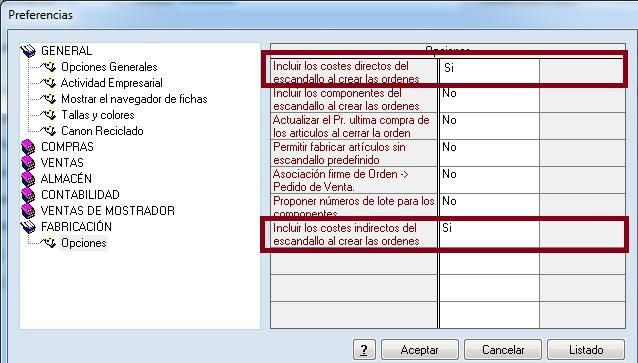

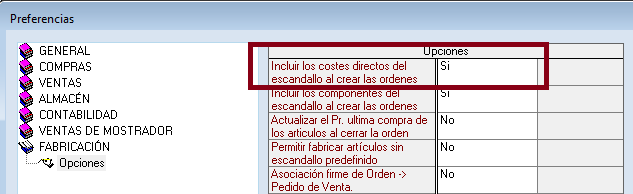

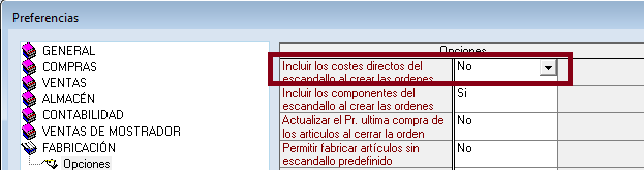

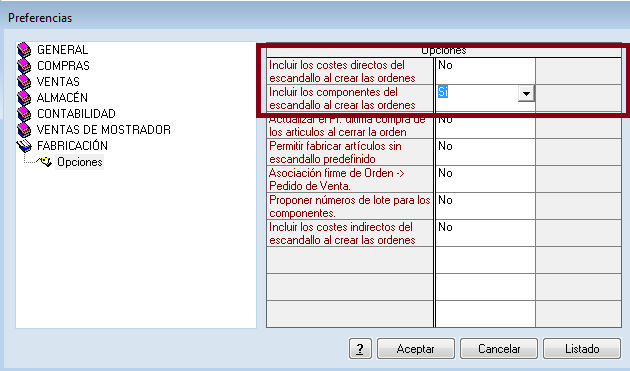

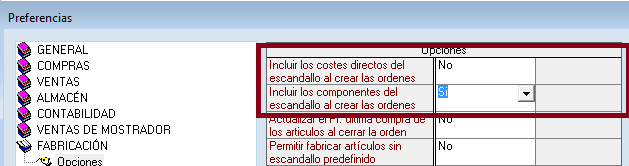

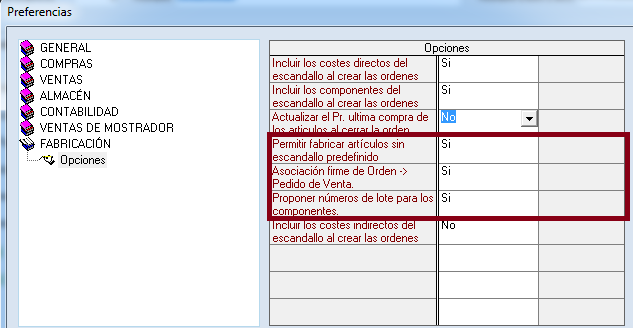

Dependiendo de cómo definamos la preferencia como tales costes directos se pueden incluir o no en la orden de fabricación.

Exactamente lo que pide el programa es desde donde se van a imputar los costes y / o componentes, desde las órdenes de fabricación o desde los partes de trabajo. Es restrictivo, si se hace desde un sitio no se puede hacer desde otro ya que se duplicarían los conceptos.

Tenemos básicamente dos opciones:

Opción A) Las órdenes de fabricación tienen siempre los mismos consumos tanto de componentes y los mismos costes directos (maquinaria y operarios), por tanto siempre se definirán en la propia orden de trabajo, como veremos más adelante

Opción B) Las órdenes de fabricación tienen siempre los mismos consumos de componentes pero los costes directos (maquinara y operarios) cambian, por lo que se definirán desde los partes de trabajo.

En este caso la preferencia de incluir los costes directos del escandallo al crear órdenes la definiremos en no, también podremos asociar operarios concretos a los costes directos y ver las estadísticas de los mismos.

Fichero de operarios:

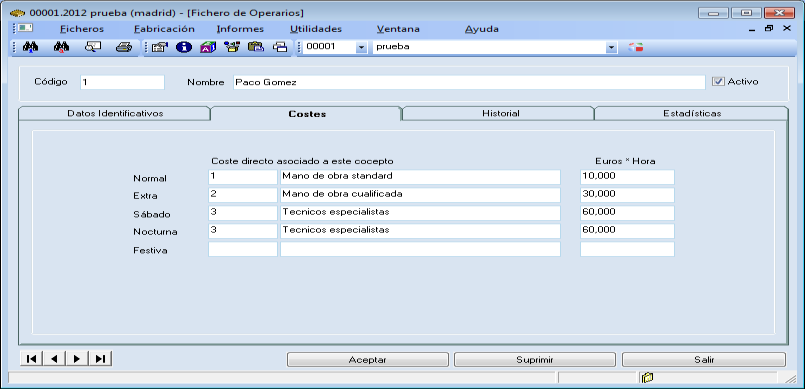

El formulario donde se dan de alta los operarios es el que se acompaña. En la primera solapa se introducirán los datos identificativos del operario, para el programa, todos ellos de carácter meramente informativo.

En la segunda pestaña, se realizará una equivalencia entre las horas que este operario puede trabajar con los costes directos creados con anterioridad. Solo se tiene acceso a los campos de códigos de coste (en el ejemplo, relleno con 1, 2, 3), el resto son informativos y sus valores serán recogidos de la tabla de costes. La finalidad de esta ventana es realizar esa asociación para que a la hora de imputar los partes de trabajo (visto más abajo), se imputen como horas genéricas.

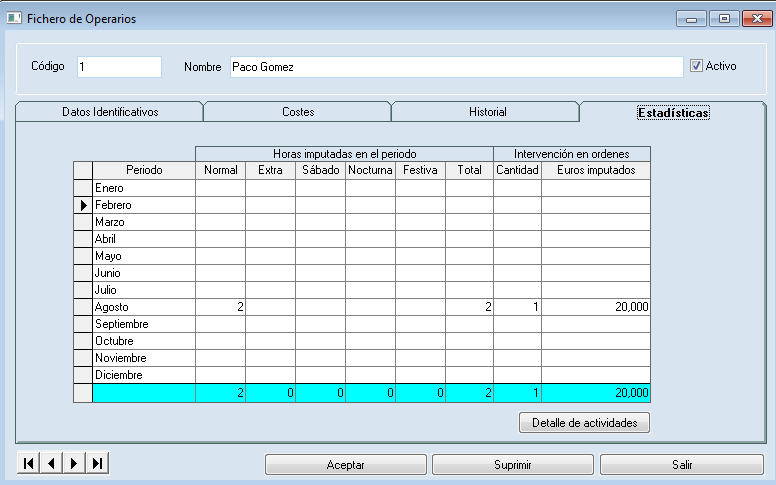

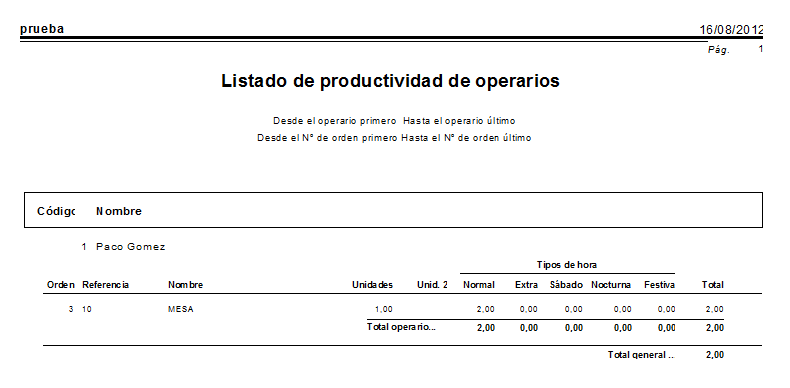

La última solapa se presenta como un resumen estadístico de lo que ha trabajado cada operario en cada uno de los periodos definidos en la empresa.

Por un lado tendrá un reflejo de las horas trabajadas por su tipo y por otro las intervenciones en las órdenes de trabajo.

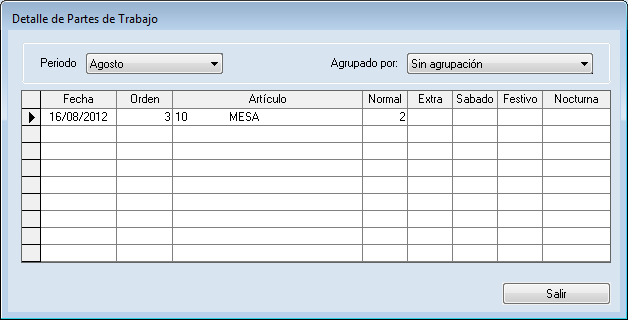

También puede hacer uso del botón <detalle de actividades> a través del cual podrá obtener más precisión sobre el dato buscado.

Este formulario y sus distintas formas de agrupar la información puede ser una herramienta muy útil a la hora de analizar el trabajo de los operarios (horas por jornada, horas extra, en qué órdenes de fabricación se ha intervenido, etcétera).

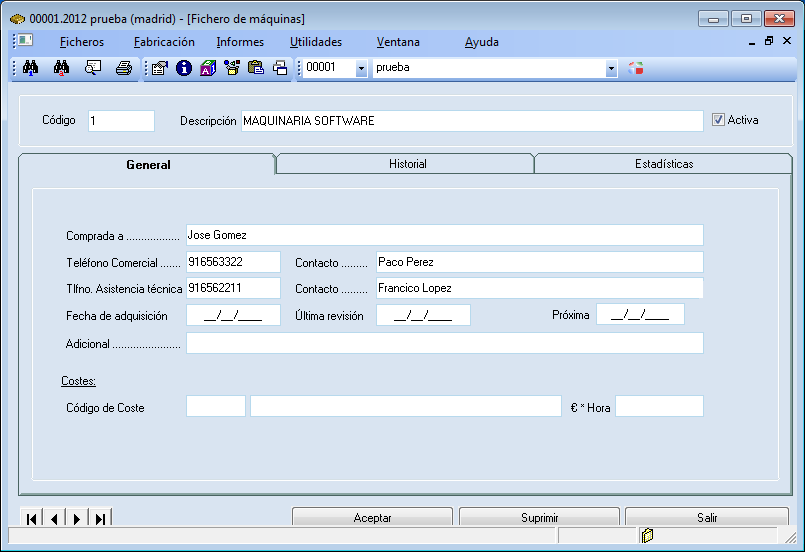

Fichero de máquinas:

El funcionamiento y objetivo de este formulario es similar al anterior con la diferencia de que en este caso estará declarando maquinaria en vez de operarios. En este caso en la primera solapa se destina a los datos identificativos y en la parte inferior la asociación al coste directo.

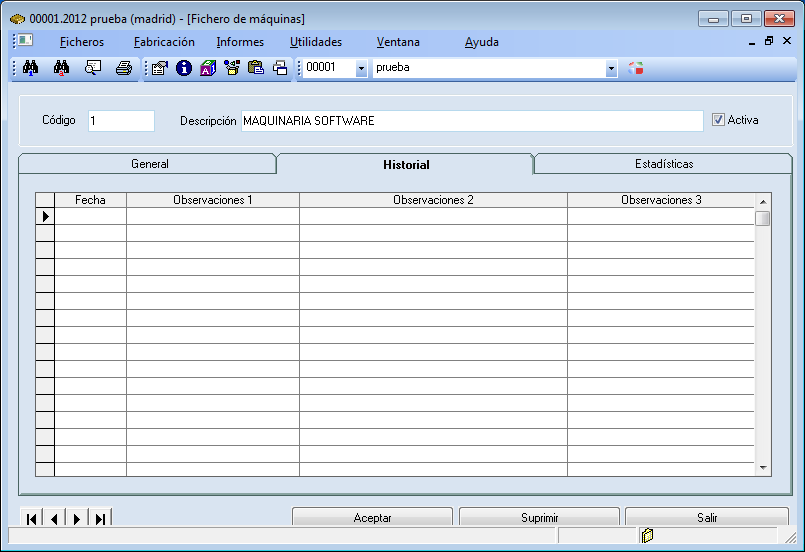

La segunda solapa es de libre uso para dejar registro sobre cualquier tipo de comentario por fecha, por ejemplo, revisiones realizadas, roturas y / o arreglos, etcétera. Como se dice, su uso es libre, por lo que determine Vd. mismo que columna emplea para cada tipo de información.

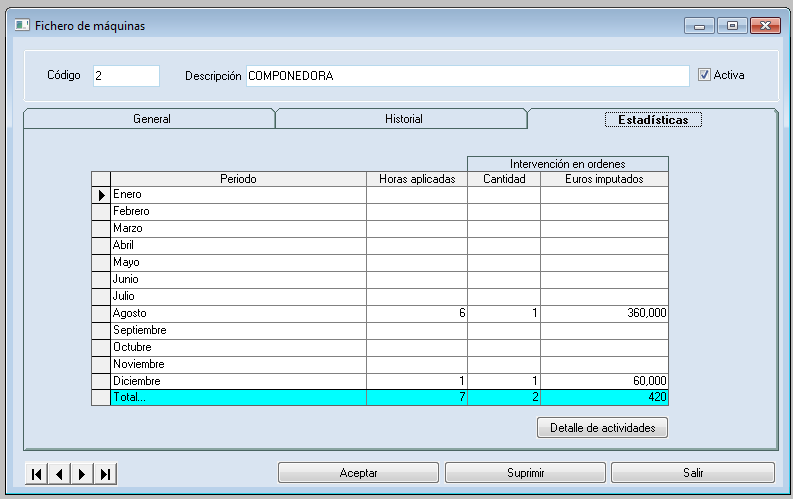

La tercera solapa, estadísticas, tiene el mismo tratamiento que en la ficha de los operarios, mostrando un resumen de las horas imputadas por máquinas y periodo.

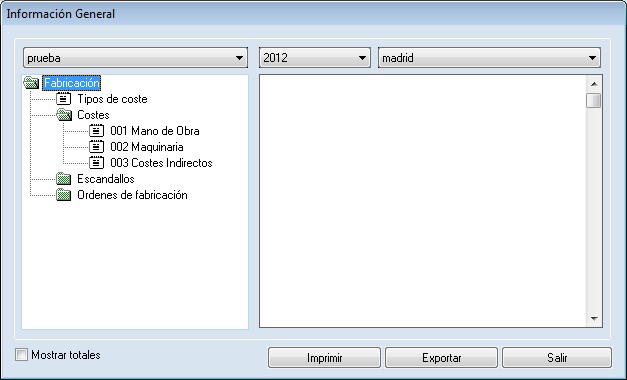

Información general resumida:

Esta es una opción que presenta de forma resumida la información contenida en todos los ficheros de la base de datos del módulo de fabricación.

Al seleccionar la opción en el menú, aparece una pantalla con dos partes diferenciadas. En la parte izquierda se presenta el “árbol” con los grupos de ficheros clasificados por su naturaleza: Tipos de costo, escandallos, órdenes de fabricación, etcétera.

Pulsando sobre cualquiera de estos grupos, se despliegan sus opciones, apareciendo en la parte derecha de la pantalla, el contenido del fichero seleccionado:

Esta es una herramienta de gran utilidad para tener una información global de la situación de la fabricación.

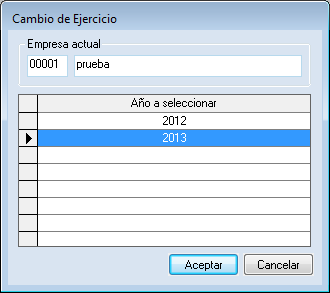

Cambio de ejercicio:

La última opción de los ficheros, es esta que permite al usuario acceder a los datos de otro ejercicio de la misma empresa.

La operativa es muy sencilla. Basta con seleccionar el ejercicio pulsando con el botón izquierdo del ratón sobre la parte izquierda de la línea correspondiente y pulsar el botón de “Aceptar”.

Menú fabricación

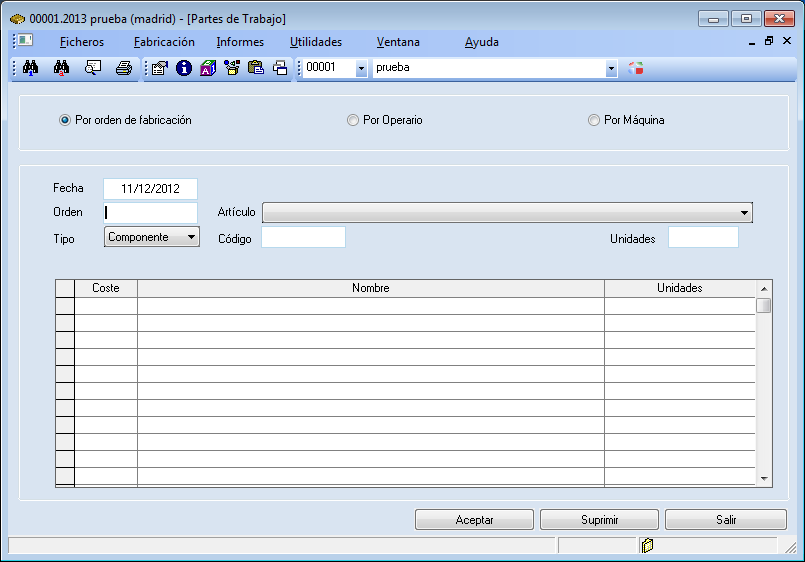

Partes de trabajo:

En este apartado nos movemos en la denominada opción B (véase “Introducción a maquinaria y operarios”) en la que el consumo de componentes es siempre el mismo los operarios o máquinas pueden variar.

En este apartado nos movemos en la denominada opción B (véase “Introducción a maquinaria y operarios”) en la que el consumo de componentes es siempre el mismo los operarios o máquinas pueden variar.

En el siguiente formulario se imputan los costes y componentes a cada orden de fabricación. La imagen muestra dos formas distintas de declarar las horas, por orden de fabricación y por operario o máquina. Siendo el mismo destino, se crea esta separación para atender distintas preferencias a la hora de usarlo y en parte también por el tipo de fabricación que va a realizar.

Poniendo algún ejemplo, en el primer caso (por orden de fabricación) podría ser un tipo de producción donde varios operarios están trabajando en la misma orden, aquí se indicaría la orden de trabajo y sin variarla irá incorporando costes a ella.

En el segundo caso atiende más a un tipo de declaración individual. Está el caso del operario X y ha trabajado N horas en una orden, N en otra y así sucesivamente, una vez terminado ese operario se puede declarar las horas de otro operario. Como se explica, las dos formas tienen el mismo destino así que decida Vd. mismo cual se adecua mejor a sus preferencias de utilización.

El destino de estos partes es ir incrementando la orden de fabricación con esos costes y / o componentes, al mismo tiempo que poder conservar un histórico de cuando se han imputado. A continuación se ve el desarrollo mediante un ejemplo.

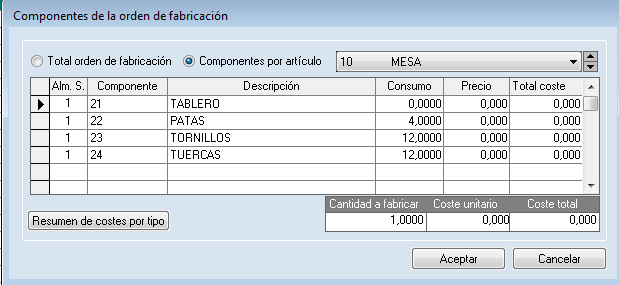

Se fábrica una mesa cuya composición es la siguiente:

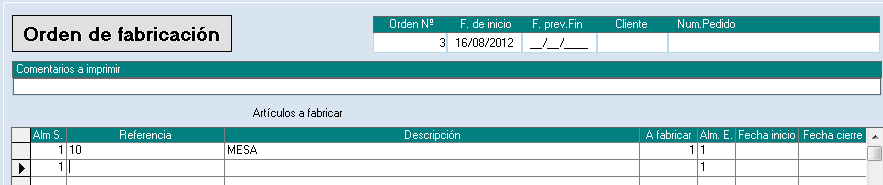

Se crea la orden dónde se inicia la fabricación:

Según hemos indicado la preferencia “Incluir los costes directos del escandallo al crear las órdenes” está en No pero sí se incluyen los componentes al crear las órdenes, dado que se trabaja en una empresa donde los componentes que se utilizan no suelen variar, pero si las horas de los trabajadores (opción B).

Por ello se observa que los componentes son los que están definidos en la composición (solo se imputará con los partes los posibles incrementos que surjan) y los costes de los operarios al ser variables, no se imputa nada en la creación y todo se genera a través de los partes.

Con las preferencias de este modo, si se observa la composición se ve que solo tiene generados los componentes, y no se ha incluido ningún coste:

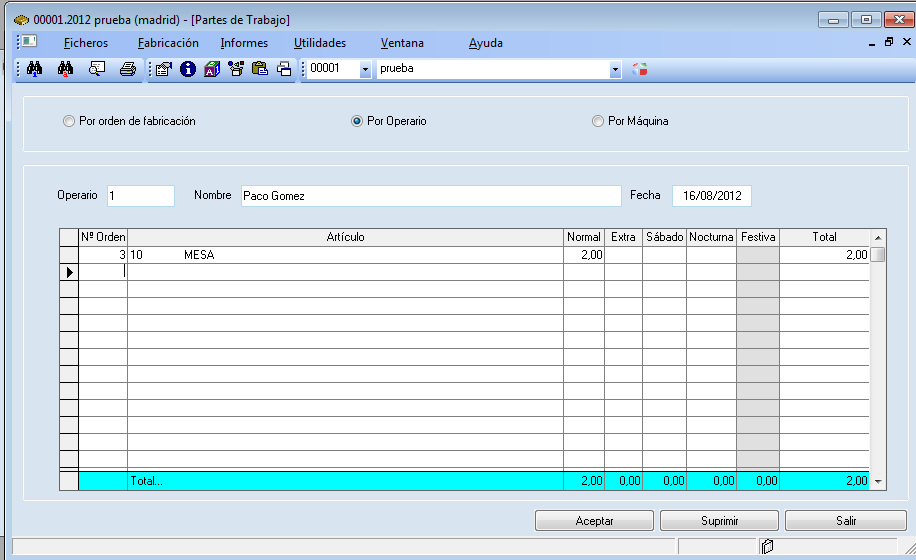

Se mecanizan los partes de trabajo correspondientes a las horas de cada operario:

Las columnas que están en color gris indican que no tienen coste asociado o lo que es lo mismo no se trabaja con ellas.

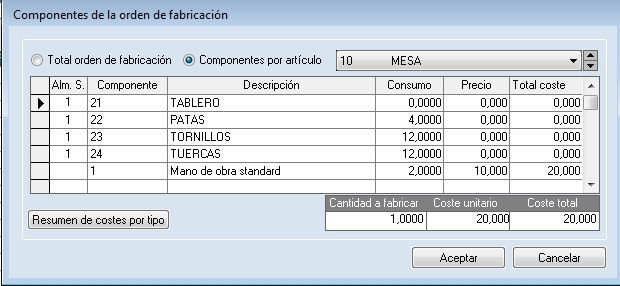

Por último, una vez imputadas las horas, si se vuelve a visualizar la composición de la orden se verá que ya están incluidas como el coste adicional que se había asociado en su ficha.

Cálculo de necesidades:

Introducción al trabajo en base a cálculo de necesidades.

Como su propio nombre indica, esta opción ofrece al usuario la posibilidad de conocer qué productos tiene que fabricar y qué materias primas va a necesitar para atender a esa fabricación.

Para trabajar de este modo hay que haber introducido de forma previa los pedidos en el programa ERP Gextor Gestión Comercial.

Este modo de trabajo, por tanto implica condicionar la fabricación a demanda de los clientes, no se decide previamente lo que se fábrica sino que depende de lo que los clientes soliciten mediante pedido.

También es posible asociar una orden de fabricación con un pedido, según la preferencia siguiente que explicaremos más detenidamente en el apartado “Órdenes de fabricación”.

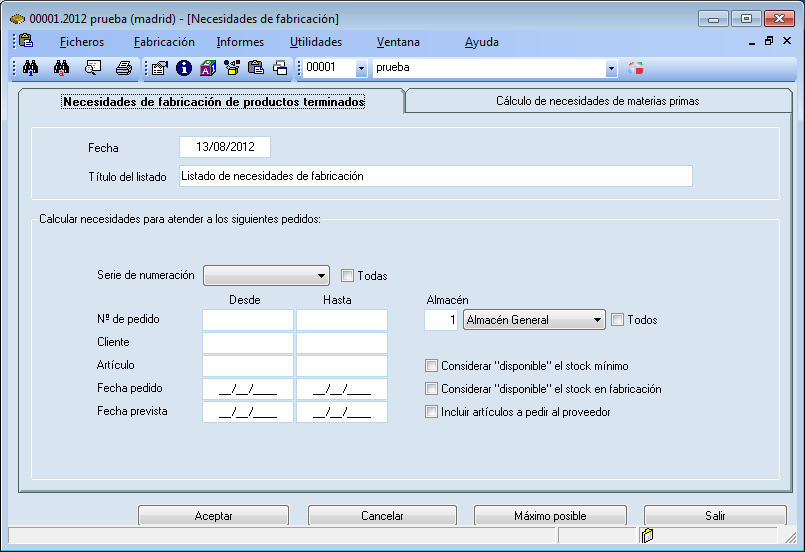

Al seleccionar la opción aparece la pantalla con ambas carpetas. Pulsando con el puntero del ratón sobre la solapa correspondiente, se accede a ellas:

Necesidades de fabricación de productos terminados:

Por medio de esta sub-opción Vd. puede obtener la relación de productos que tiene que fabricar para atender los pedidos de los clientes.

A través de los campos “Serie de numeración” y “Desde / hasta”, Vd. puede seleccionar los pedidos que ha de tener en cuenta el programa para informar de los productos a fabricar.

Almacén:

Introduzca el código del almacén del cual tiene que servir los pedidos. Activando el check de “Todos”, el programa considerará el stock disponible en la totalidad de los almacenes.

Considerar disponible:

A continuación debe Vd. indicar si el programa debe considerar el stock mínimo y las unidades en fabricación, como stock disponible a efectos del cálculo de necesidades.

Incluir artículos a pedir:

Si Vd. activa este check, el programa informará también de los artículos que aunque Vd. no los fabrique, necesita pedir al proveedor por no haber stock suficiente para los pedidos seleccionados.

Si no lo activa, en el listado aparecerán solamente aquellos artículos que Vd. necesita fabricar.

Basándose en todos estos datos, el programa realiza la comprobación siguiente por cada artículo:

Si “Unidades pedidas” es mayor que “Stock disponible”, entonces “Unidades a fabricar = diferencia entre ambas”. Tras pulsar el botón de “Aceptar” de la botonera de funciones, el programa presenta en el listado, aquellos artículos que se encuentran en esa situación:

En este momento ya dispone Vd. de la información relativa a los productos que tiene que fabricar. Pero seguramente necesitará conocer además, si dispone de materias primas suficientes para fabricarlos.

Esto se realiza a través de la otra sub-opción que se explica seguidamente.

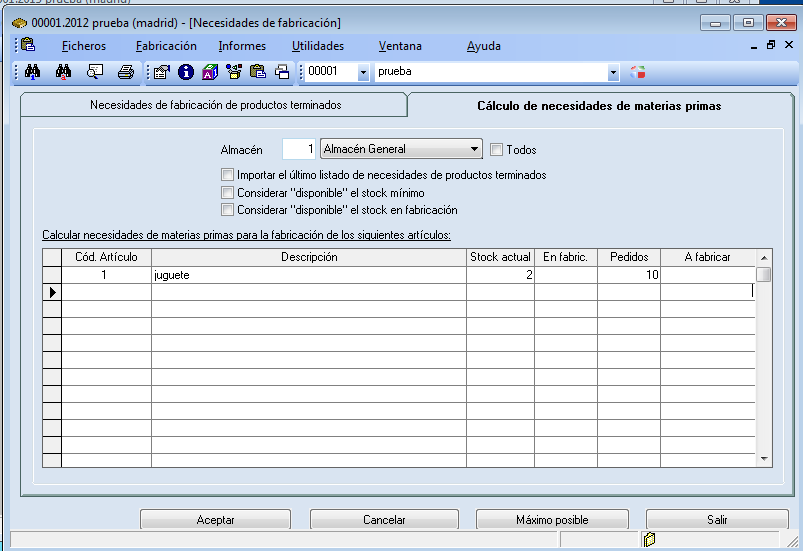

Cálculo de necesidades de materias primas

A través de esta carpeta, el programa permite al usuario conocer las materias primas necesarias para fabricar los productos que Vd. indique. Para ello, dispone de una tabla en donde deberá indicar simplemente el código del artículo y la cantidad a fabricar.

Previamente, debe indicar una serie de datos importantes para la obtención del listado:

Almacén:

Introduzca el código del almacén del que van a salir las materias primas. Activando el check de “Todos”, el programa considerará el stock de materias primas disponible en la totalidad de los almacenes.

Incorporar último listado:

Activando este check, Vd. puede introducir de forma automática en la tabla de artículos a fabricar, todos los que se encuentren en el último listado de “Necesidades de productos terminados” obtenido por medio de la carpeta anterior. Una vez “Importados” a la tabla esos artículos, podrá añadir o suprimir manualmente otros productos o modificar las cantidades a fabricar.

Considerar disponible:

En estos dos campos deberá indicar si el programa tiene que considerar el “stock mínimo” y las “unidades en curso de fabricación”, como stock disponible.

Relación de productos a fabricar:

En esta tabla deberá Vd. indicar todos los artículos que desea fabricar.

Tras seleccionar el código, el programa imprime automáticamente la descripción, el stock actual, y las unidades pedidas. Vd. tendrá que introducir la cantidad a fabricar.

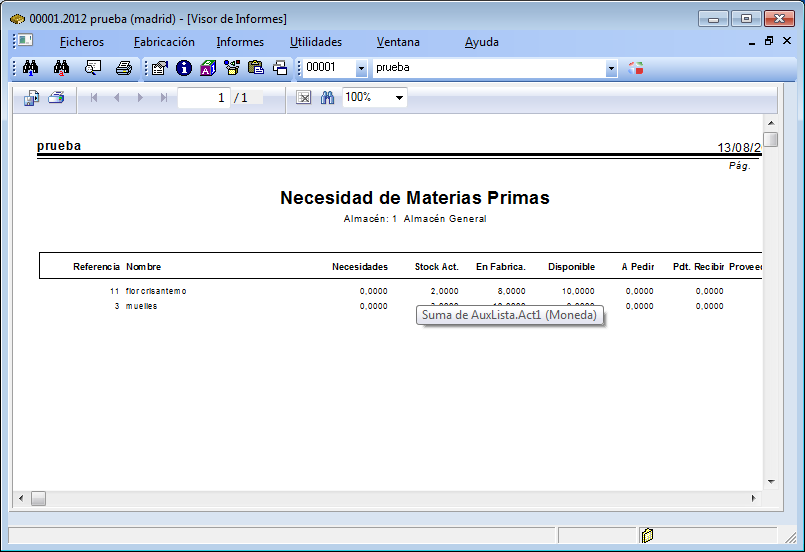

En el caso de haber activado el check de “Importar último listado…”, en la tabla estarán los productos correspondientes a ese listado de necesidades. Si lo desea, puede modificar, añadir o eliminar artículos a esa tabla. Pulsando el botón de “Aceptar” obtendrá el listado:

El informe que el programa proporciona está dividido en 2 partes. En la primera imprime los artículos a fabricar, que serán los que Vd. ha indicado más aquellos componentes que también fabrique (productos sema-terminados), en caso de que no haya stock suficiente. En la segunda parte, imprime las materias primas necesarias para esa fabricación y las cantidades a pedir en el caso de no haber stock suficiente.

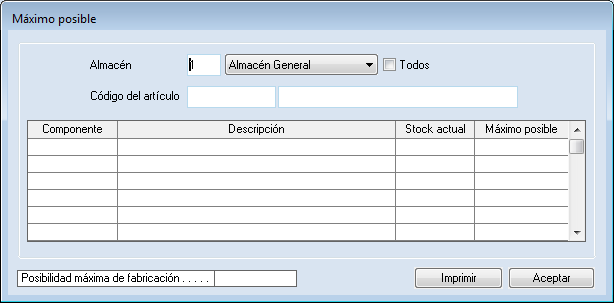

Máximo posible:

Esta es una función de gran utilidad que permite conocer en cualquier momento, cual es la cantidad máxima que se puede fabricar de un determinado artículo, teniendo en cuenta el stock actual de sus componentes.

Al pulsar el botón que se encuentra en la botonera de funciones de la parte inferior, aparece la ventana siguiente:

Solamente debe Vd. seleccionar el almacén cuyos stocks tiene que considerar el programa. Como en la mayoría de ocasiones, dispone Vd. de la posibilidad de indicar “Todos” los almacenes. En la pantalla, el programa le informa del stock de cada uno de sus componentes y cuál de ellos es el que limita el máximo posible.

Órdenes de fabricación:

Opción que como su propio nombre indica, permite realizar la gestión de las órdenes de fabricación de sus productos. Ya hemos visto cómo se ve afectada por el modo de trabajo, en este apartado veremos con detalle cómo funciona.

A través de ella, Vd. podrá definir, actualizar y consultar las órdenes, ya estén abiertas o cerradas.

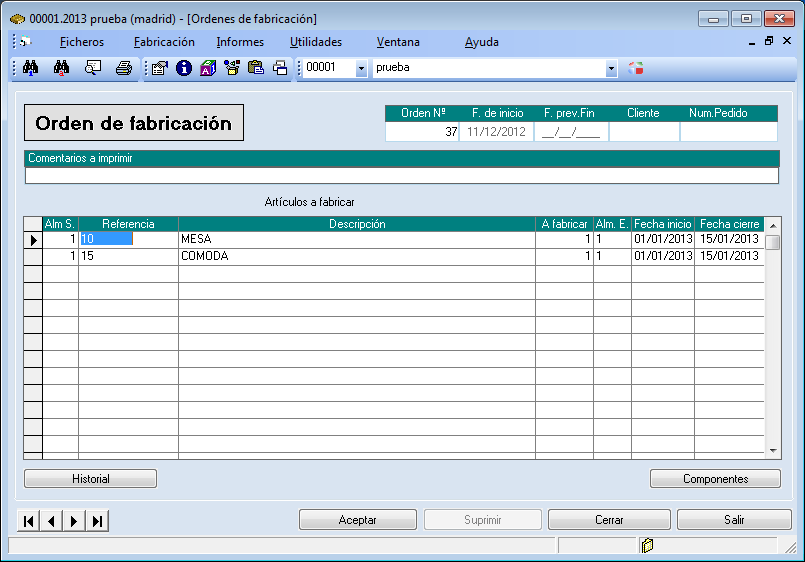

Al seleccionar la opción, aparece la pantalla principal:

En la cabecera, el programa solicita los datos generales de la orden de fabricación:

Orden número:

El programa propone el número que le corresponde por el contador, interpretando que Vd. va a definir una nueva orden de fabricación. Si es así pulse la tecla Intro para pasar al campo siguiente.

Si lo que desea es acceder a una orden ya creada, introduzca su número. Dispone de las ayudas F2 y F3 para buscar y seleccionar.

Fecha de inicio:

Aunque este dato se solicita aquí en la cabecera, podrá modificarlo si lo desea, en cada uno de los artículos que componen la orden.

Fecha prevista de terminación:

Dato estimativo para poder compararlo con el real.

Número de pedido:

Se puede asociar a los documentos de órdenes de fabricación, Pedidos de clientes (pendientes de servir) previamente creados.

Comentarios a imprimir:

Texto de carácter informativo para las personas que van a utilizar el documento de la orden de fabricación. Seguidamente deberá Vd. indicar los productos a fabricar que componen la orden.

Almacén de salida:

Introduzca el código del almacén del que van a salir las materias primas. En el caso de que no salgan todos los componentes del mismo almacén, introduzca el de la mayoría y más tarde podrá indicar el almacén del que sale cada componente (ver la función “Componentes”).

Referencia:

Introduzca el código del artículo a fabricar.

A fabricar:

Introduzca el número de unidades a fabricar.

Almacén de entrada:

Código del almacén donde va a entrar el artículo cuando esté fabricado.

Fecha de inicio:

Fecha en la que comienza la fabricación de ese artículo.

Fecha de terminación:

Este campo sólo es accesible a través de la función “Cerrar” al finalizar la fabricación del producto.

Una vez introducidos todos los artículos a fabricar, dispone Vd. de 2 botones que pueden resultarle de gran utilidad: Componentes e historial.

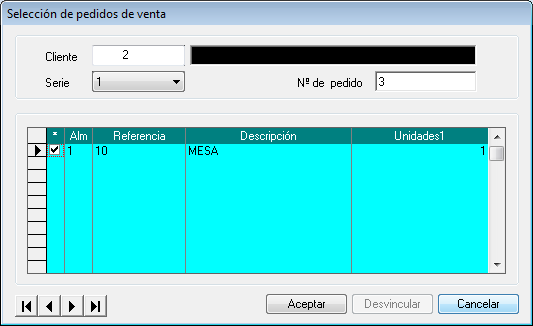

En el caso de que el cliente tenga una asociación en firme entre pedido y orden de fabricación, si tiene la preferencia “Asociación firme de orden – > Pedido de venta” en sí aparecerá también otro apartado:

Selección de pedidos:

Desde este apartado situado en la cabecera de la orden de fabricación podemos seleccionar el pedido con el que asociar la orden de fabricación:

La asociación de pedido – orden se hace contra pedidos abiertos, e implica que hasta que no esté cerrada la orden no permite modificar o eliminar el pedido.

Componentes:

Pulsando este botón, el programa informa sobre los componentes que se necesitan para fabricar los productos de la orden seleccionada.

En la parte superior puede Vd. elegir entre “Ver” los componentes necesarios para la orden completa, o para cada uno de los artículos de forma individual.

En este caso, aparecerá un campo del tipo “Desplegable” con el nombre del artículo. Vd. puede pulsar sobre el botón de desplegar para seleccionar cualquiera de los artículos de la orden, y ver sus componentes. O si lo prefiere, puede utilizar las flechas que se encuentran a la derecha de ese campo para consultar secuencialmente cada uno de los artículos.

Como ya hemos mencionado, dependiendo de cómo hayamos definido la preferencia del administrador respecto a incluir o no costes directos e indirectos aparecerá más o menos información de componentes.

Ajustes manuales:

Inmediatamente debajo de estos campos, aparece la relación de componentes (materias primas y costos auxiliares) relativa a la orden o al artículo seleccionado.

Vd. puede realizar en esa tabla los “ajustes” que estime oportuno, añadiendo o eliminando componentes, o incluso modificando cualquiera de sus datos: almacén de salida, consumo o precio. Las modificaciones que Vd. realice afectarán exclusivamente a esa orden, y no a la composición que el artículo tenga definida.

Nota: El almacén de salida de cada componente, sólo es necesario especificarlo en el caso de que sea un artículo, pero no en el caso de costos auxiliares.

Valoración:

También puede ver en esta ventana el coste individual de cada componente, el coste unitario de fabricación de cada artículo y el coste total de la orden. Esta valoración se realiza a Precio medio de costo, si bien Vd. puede cambiarla a precio de última compra por medio de la función de preferencias que se explica más adelante.

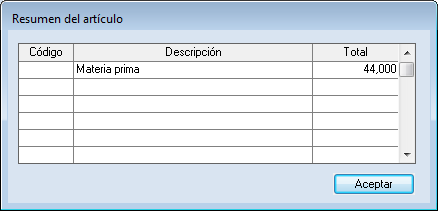

Si desea ver un resumen por tipos de costo, pulse el botón que se encuentra en la parte inferior de esta ventana (“Resumen de costes por tipo”).

Recuerde que tanto esta información como la de la ventana anterior de componentes, se refieren a la orden completa o a un artículo, según lo haya Vd. seleccionado.

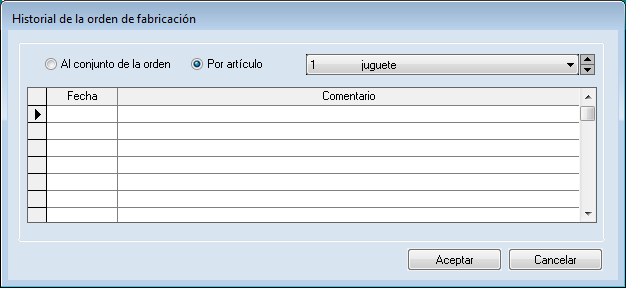

Historial:

Esta función permite introducir una serie de textos o comentarios de régimen interno, que quedan incorporados a la orden de fabricación. Resultan de gran utilidad para reflejar posibles incidencias a lo largo del proceso de fabricación.

Esta función permite introducir una serie de textos o comentarios de régimen interno, que quedan incorporados a la orden de fabricación. Resultan de gran utilidad para reflejar posibles incidencias a lo largo del proceso de fabricación.

Como en la función anterior, Vd. puede introducir textos referidos a la orden completa, o a los artículos de forma individual.

Botonera de funciones:

Entre estas funciones hay que destacar la de “Cerrar”, que permite dar por finalizada una orden de fabricación y que se describe un poco más adelante, y la de “Aceptar” por las acciones que lleva implícitas.

Aceptar:

Pulse este botón para grabar la orden de fabricación que se encuentra en la pantalla. Aunque el programa no actualiza los stocks de almacén en este momento, si que acumula en el campo “En fabricación” de cada uno de los artículos, las unidades que aparecen en la orden, tanto las de materias primas como las de productos acabados.

Así puede Vd. conocer en cualquier momento que consulte un artículo, cuantas unidades del stock actual se encuentran en el proceso de fabricación.

Suprimir:

Elimina del fichero la orden de fabricación seleccionada.

Salir:

Función que cierra la tarea.

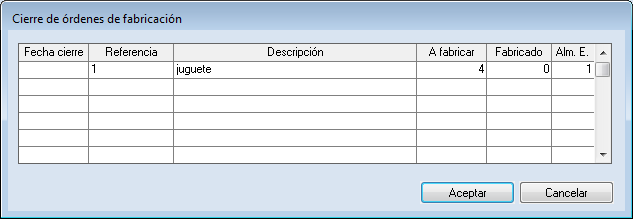

Cerrar la orden de fabricación:

Esta función permite dar por finalizada la fabricación de los artículos de una determinada orden. El cierre se realiza de forma individual por cada artículo, y no es obligatorio cerrarlos todos a la vez.

Esta función permite dar por finalizada la fabricación de los artículos de una determinada orden. El cierre se realiza de forma individual por cada artículo, y no es obligatorio cerrarlos todos a la vez.

Para cerrar la fabricación de un artículo, debe situarse en la línea correspondiente e introducir en primer lugar la fecha de cierre.

A continuación el programa solicita la confirmación de las unidades reales fabricadas. En caso de haber alguna diferencia con las que estaban previstas en la orden, el programa le preguntará si desea “Recalcular” el consumo de componentes.

Al pulsar el botón de “Aceptar”, el programa realizará de forma automática un movimiento de entrada en almacén a los productos fabricados, y de salida a los componentes.

Como se decía en el apartado de artículos, tanto si el producto terminado como la materia prima fueran del tipo series o lotes, en este mismo momento se pediría el detalle que identifique a los mismos.

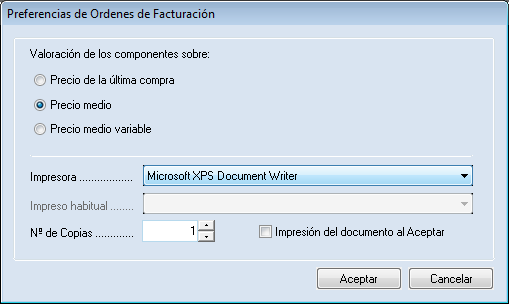

Preferencias:

Pulsando este botón que se encuentra en la botonera superior, el programa le permite definir algunas particularidades de la orden de fabricación, como el precio de valoración o la decisión de imprimir el documento en el momento de crear la orden. En todo caso, siempre podrá imprimir cualquier orden por medio de la opción de “Listado” que se explica a continuación.

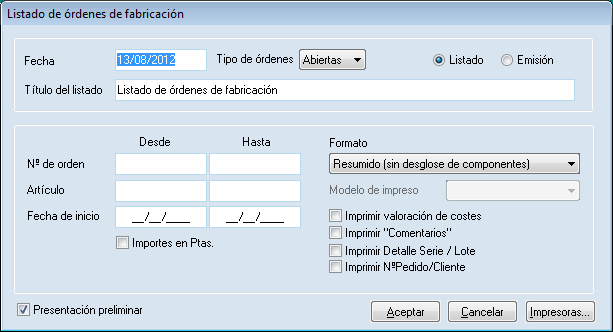

Listado y emisión de órdenes:

A través de esta opción Vd. podrá listar y emitir las órdenes de fabricación que tenga en su base de datos. Pulsando la impresora de la barra de botones superior, el programa presenta la ventana de datos previos:

En la parte superior derecha puede Vd. elegir entre obtener un listado o emitir órdenes de fabricación. En este último caso, el programa le solicitará también el modelo de impreso al que se debe ajustar.

Tras introducir la fecha y el título del listado, deberá indicar el tipo de órdenes que va a listar o emitir: Órdenes abiertas o cerradas.

Desde / hasta:

A través de estos campos puede Vd. limitar y acotar las órdenes a listar. Dejando en blanco cualquiera de ellos, el programa tomará en el campo “Desde”: el primero, y en el campo “Hasta”: el último.

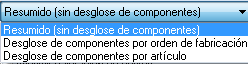

Formato:

Seleccione entre las 3 posibilidades que el programa le ofrece:

Modelo de impreso:

En caso de haber seleccionado la opción de “Emisión”, deberá Vd. indicar el modelo de impreso que va a utilizar. Lógicamente, debe haber sido definido previamente por medio del diseñador de documentos del administrador del programa ERP Gextor Gestión Comercial.

Imprimir valoración y comentarios:

Active estos checks si desea imprimir los costes y / o los comentarios introducidos en las órdenes. Tras pulsar el botón de “Aceptar”, obtendrá el listado o la emisión de las órdenes seleccionadas: una vez cerrada la orden no permite modificar o eliminar el pedido.

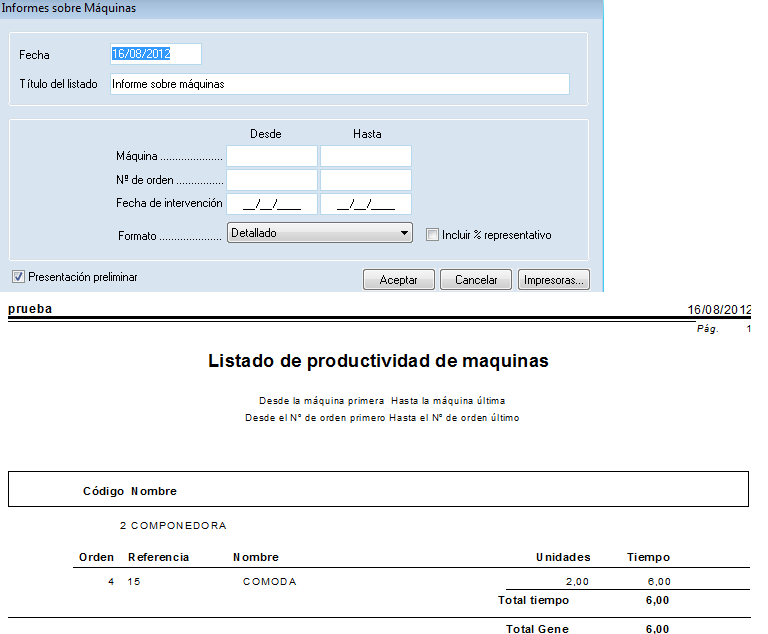

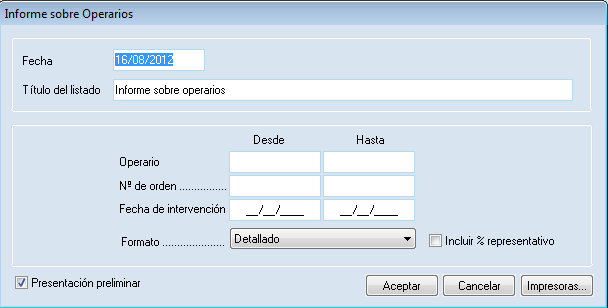

Informes:

Además de las estadísticas mostradas en cada fichero, se incluyen dos informes que muestran los trabajos realizados por cada máquina y / o operario. El funcionamiento y listado es similar al del resto de las opciones del programa ERP Gextor Gestión Comercial por lo que no se cree necesario profundizar en este apartado.

Además de las estadísticas mostradas en cada fichero, se incluyen dos informes que muestran los trabajos realizados por cada máquina y / o operario. El funcionamiento y listado es similar al del resto de las opciones del programa ERP Gextor Gestión Comercial por lo que no se cree necesario profundizar en este apartado.

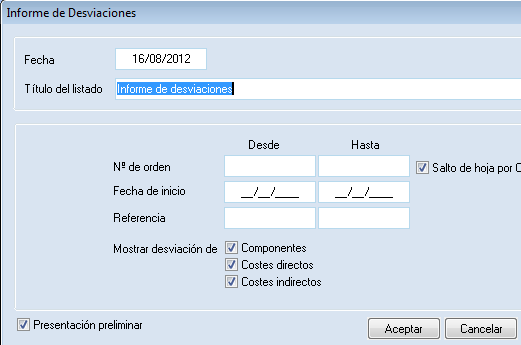

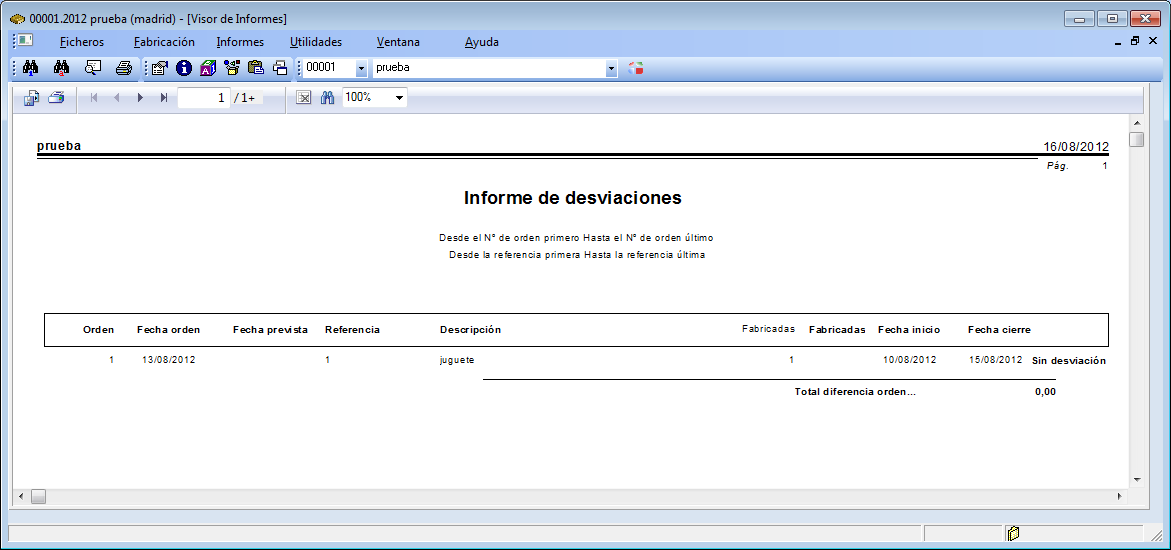

Informes de desviación:

En este informe se muestra una comparativa entre la composición definida en el escandallo y la composición utilizada finalmente en las órdenes de fabricación. Este informe permitirá realizar un análisis de los conceptos de la orden, simplemente marcando los checks correspondientes. A continuación se muestra una imagen del formulario:

En el informe aparecerán las órdenes que indique, en una columna muestra la composición, en una segunda columna lo que hay actualmente en la orden de fabricación y a continuación las diferencias existentes en unidades y en importes.

Máquinas y operarios:

Utilidades

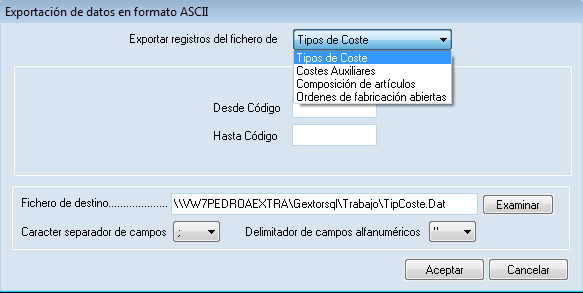

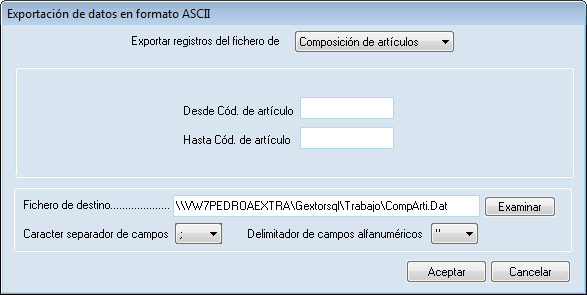

Exportación de datos:

Esta utilidad permite exportar los registros de la base de datos del módulo de fabricación, a un fichero en formato ASCII. El fichero resultante es de tipo secuencial estándar y legible por la mayoría de los “Editores de texto”.

En primer lugar debe seleccionar el fichero cuyos datos se van a exportar:

A continuación, el programa solicita el rango de registros a exportar y el fichero de destino. También puede Vd. seleccionar los caracteres separadores de campos delimitadores de campos alfanuméricos.

Los formatos de los ficheros que deja la exportación, podrá Vd. encontrarlos en un documento que se encuentra en el CD de instalación.

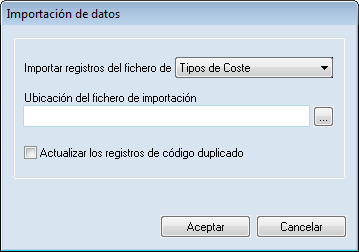

Importación de datos:

Opción que permite incorporar a la base de datos del módulo de fabricación, los registros procedentes de otra aplicación, o de esta misma que esté instalada en otro sistema. El fichero que contenga los datos a importar, debe ser del tipo secuencial y tener el formato cuya descripción se indica más adelante. Al seleccionar la opción aparece la ventana previa:

En primer lugar, debe seleccionar el fichero de destino, y a continuación, indicar el nombre y directorio donde se encuentra el fichero con los datos a importar. Para mayor facilidad, dispone de un botón para buscar y seleccionar dicho fichero.

En primer lugar, debe seleccionar el fichero de destino, y a continuación, indicar el nombre y directorio donde se encuentra el fichero con los datos a importar. Para mayor facilidad, dispone de un botón para buscar y seleccionar dicho fichero.

Puede darse el caso de que entre los datos a importar, haya un registro que ya exista en la base de datos del programa ERP Gextor Gestión Comercial. Para ello, debe Vd. indicar previamente al programa, si rechaza el registro o lo actualiza con esos datos. En este último caso, debe activar el check “Actualizar….”

Tras pulsar el botón de “Aceptar”, comenzará el proceso de importación.

Importante:

El fichero ASCII con los datos a importar, debe ser de tipo secuencial y utilizar como carácter separador el punto y coma (;). Asimismo los campos alfanuméricos, deben estar delimitados por comillas (“Texto”).

El formato de los diferentes ficheros, se especifican en el fichero mencionado del CD de instalación.

Funciones adicionales:

El módulo de fabricación permite una serie de funciones adicionales aparte del funcionamiento explicado según se especifica en las preferencias del módulo.

– Se permite crear una orden de fabricación para un artículo que no tiene escandallo.

– Propuesta del número de lote en el cierre de la orden.

– Asociar un pedido a una orden de fabricación.

Las dos primeras no necesitan mayor explicación y respecto a la asociación pedido – orden se ha explicado suficientemente el apartado “Órdenes de fabricación”.